Pulp- en papierfabriek gebruikt SAAFShield® om productiviteit te garanderen

- Pulp- en papierfabriek in Noord-Michigan

- Toonaangevende Noord-Amerikaanse leverancier van gecoat papier aan uitgevers van catalogi en tijdschriften

- Op één na grootste producent van gestreken grondhoutpapier in Noord-Amerika

- Jaarlijkse productiecapaciteit van 900.000 ton

Pulp- en papierfabrieken staan voor de uitdaging om corrosie te bestrijden als gevolg van de productie van zwavelverbindingen als bijproduct. Een pulp- en papierfabriek in Michigan dacht dat zijn elektronische procesbesturingsapparatuur beschermd was tegen uitval als gevolg van corrosie door gebruik te maken van gasfasefiltratieproducten (gaswassers) en de diensten van een concurrent van AAF International. Met ongeveer 25 controlekamers waarin de elektronische apparatuur voor de controle van de processen van de fabriek was ondergebracht, leverde de concurrent minimale diensten, die voornamelijk bestonden uit het plaatsen van traditionele corrosiemetaalcoupons om corrosie te controleren en het leveren van vervangende gasfase-media voor de gaswassers van de fabriek.

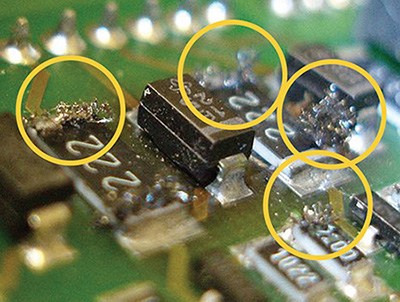

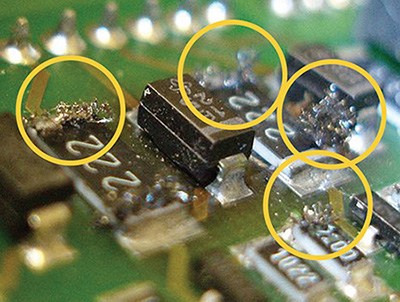

Nadat er in verschillende controlekamers elektronische storingen waren opgetreden, stuurde de fabriek de probleemprintplaten naar de fabrikant voor een forensische analyse. De bevindingen bevestigden dat er corrosie aanwezig was in de vorm van zilverschilfers, een veel voorkomend verschijnsel bij printplaten die voldoen aan de RoHS-richtlijn (Restriction of Hazardous Substances Directive) van de Europese Unie uit 2003. De fabriek vroeg AAF om de controlekamers, apparatuur en onderhoudspraktijken van de fabriek te beoordelen en oplossingen te bieden.

Elektronische regelapparatuur wordt al tientallen jaren gebruikt om processen te regelen en de opbrengst in de pulp- en papierindustrie te verhogen. Pulp- en papierfabrieken produceren lokale omgevingen met een relatief hoog zwavelgehalte - waterstofsulfide, zwaveldioxide, mercaptanen of zwavelhoudende deeltjes. Verbindingen zoals stikstofoxiden en chloor kunnen ook aanwezig zijn in deze installaties. Door de aanwezigheid van deze corrosieve verontreinigingen zijn printplaten in deze fabrieken onderhevig aan corrosie, en defecten aan elektronische apparatuur zijn al vele jaren goed gedocumenteerd. Recente regelgeving met betrekking tot de materialen voor de productie van printplaten heeft de elektronische apparatuur nog gevoeliger gemaakt voor corrosie.

AAF adviseerde de faciliteit om SAAFShield® technologie te installeren in hun controlekamers. SAAFShield Reactivity Monitoring stelt de gebruiker in staat om corrosieactiviteit in realtime of on-demand te controleren om de kwetsbaarheid van apparatuur of elektronica voor omgevingscorrosie te bepalen. SAAFShield technologie biedt de meest nauwkeurige detectiecapaciteit die beschikbaar is, dankzij de QCM-technologie (quartz crystal microbalance).

De SAAFShield Detecting Unit (DU) werkt samen met de SAAFShield Reading Unit (RU) om corrosiegegevens weer te geven en te laten evolueren in de tijd, waardoor gebruikers de omgevingsfactoren corrosietemperatuur en vochtigheid op specifieke tijdstippen kunnen evalueren. Uiteindelijk kunnen de gegevens worden gebruikt om de effectiviteit van operationele procedures te bepalen. Gegevens kunnen continu geregistreerd worden via PLC of periodiek via een USB-stick. Bij periodiek gebruik kan een SAAFShield uitleesunit gegevens opslaan voor 500 detectoren.

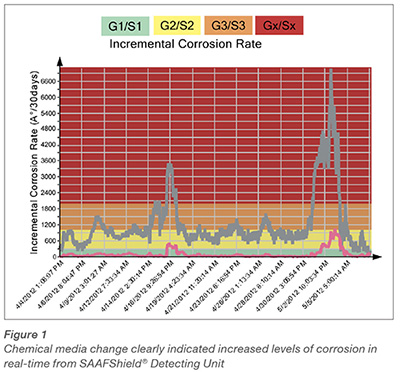

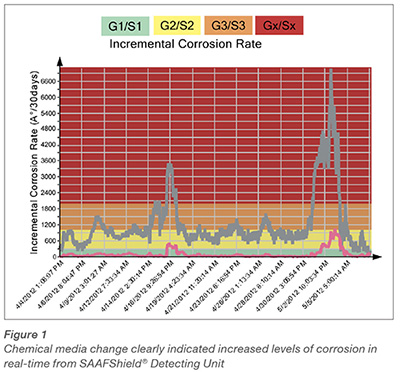

Aan het begin van het onderzoek werd een SAAFShield DU in een controlekamer geplaatst om een basislijn voor de corrosiesnelheid vast te stellen. Daarnaast werd een analyse van de corrosiecoupon en de levensduur van de media uitgevoerd. De fabriek was het eens met de vaststelling van AAF dat de gaszuiveraar over zijn nuttige levensduur heen was en vulde de gaszuiveraar aan met nieuwe chemische media. Tijdens het vervangen van het medium en het uitvoeren van onderhoud aan de gaswasser, stelde de SAAFShield DU verhoogde corrosieniveaus vast voor zowel koper als zilver. Toen de gaswasser weer in gebruik werd genomen, waren de corrosieniveaus gedaald tot onder het niveau van voor de vervanging van de media. Omdat de test zo gevoelig en nauwkeurig was, besloot de fabriek om SAAFShield Detecting Units aan te schaffen voor de resterende 24 controlekamers.

De kosten van stilstand zijn het belangrijkste gevolg van corrosie van elektronische apparatuur. In pulp- en papierfabrieken kan corrosie van elektronische regelapparatuur leiden tot het stilleggen van het proces en verloren productietijd. Pulp- en papierfabrieken worden aangemoedigd om reactiviteitsmonitoring te gebruiken om de luchtkwaliteit te bepalen in controlekamers en andere ruimtes met elektronische apparatuur. Controlekamers met corrosiesnelheden van meer dan 300 Å per maand op koper of meer dan 200 Å per maand op zilver kunnen te maken krijgen met kostbare storingen en stilstand als ze niet beschermd worden tegen gasvormige corrosie door middel van methoden zoals gasfase filtratie. De SAAFShield-bewakingstechnologie van AAF was de perfecte oplossing voor de fabriek en biedt het vertrouwen dat de controlekamers nu beschermd zijn tegen kostbare ongeplande uitvaltijd.

- Pulp- en papierfabriek in Noord-Michigan

- Toonaangevende Noord-Amerikaanse leverancier van gecoat papier aan uitgevers van catalogi en tijdschriften

- Op één na grootste producent van gestreken grondhoutpapier in Noord-Amerika

- Jaarlijkse productiecapaciteit van 900.000 ton

Pulp- en papierfabrieken staan voor de uitdaging om corrosie te bestrijden als gevolg van de productie van zwavelverbindingen als bijproduct. Een pulp- en papierfabriek in Michigan dacht dat zijn elektronische procesbesturingsapparatuur beschermd was tegen uitval als gevolg van corrosie door gebruik te maken van gasfasefiltratieproducten (gaswassers) en de diensten van een concurrent van AAF International. Met ongeveer 25 controlekamers waarin de elektronische apparatuur voor de controle van de processen van de fabriek was ondergebracht, leverde de concurrent minimale diensten, die voornamelijk bestonden uit het plaatsen van traditionele corrosiemetaalcoupons om corrosie te controleren en het leveren van vervangende gasfase-media voor de gaswassers van de fabriek.

Nadat er in verschillende controlekamers elektronische storingen waren opgetreden, stuurde de fabriek de probleemprintplaten naar de fabrikant voor een forensische analyse. De bevindingen bevestigden dat er corrosie aanwezig was in de vorm van zilverschilfers, een veel voorkomend verschijnsel bij printplaten die voldoen aan de RoHS-richtlijn (Restriction of Hazardous Substances Directive) van de Europese Unie uit 2003. De fabriek vroeg AAF om de controlekamers, apparatuur en onderhoudspraktijken van de fabriek te beoordelen en oplossingen te bieden.

Elektronische regelapparatuur wordt al tientallen jaren gebruikt om processen te regelen en de opbrengst in de pulp- en papierindustrie te verhogen. Pulp- en papierfabrieken produceren lokale omgevingen met een relatief hoog zwavelgehalte - waterstofsulfide, zwaveldioxide, mercaptanen of zwavelhoudende deeltjes. Verbindingen zoals stikstofoxiden en chloor kunnen ook aanwezig zijn in deze installaties. Door de aanwezigheid van deze corrosieve verontreinigingen zijn printplaten in deze fabrieken onderhevig aan corrosie, en defecten aan elektronische apparatuur zijn al vele jaren goed gedocumenteerd. Recente regelgeving met betrekking tot de materialen voor de productie van printplaten heeft de elektronische apparatuur nog gevoeliger gemaakt voor corrosie.

AAF adviseerde de faciliteit om SAAFShield® technologie te installeren in hun controlekamers. SAAFShield Reactivity Monitoring stelt de gebruiker in staat om corrosieactiviteit in realtime of on-demand te controleren om de kwetsbaarheid van apparatuur of elektronica voor omgevingscorrosie te bepalen. SAAFShield technologie biedt de meest nauwkeurige detectiecapaciteit die beschikbaar is, dankzij de QCM-technologie (quartz crystal microbalance).

De SAAFShield Detecting Unit (DU) werkt samen met de SAAFShield Reading Unit (RU) om corrosiegegevens weer te geven en te laten evolueren in de tijd, waardoor gebruikers de omgevingsfactoren corrosietemperatuur en vochtigheid op specifieke tijdstippen kunnen evalueren. Uiteindelijk kunnen de gegevens worden gebruikt om de effectiviteit van operationele procedures te bepalen. Gegevens kunnen continu geregistreerd worden via PLC of periodiek via een USB-stick. Bij periodiek gebruik kan een SAAFShield uitleesunit gegevens opslaan voor 500 detectoren.

Aan het begin van het onderzoek werd een SAAFShield DU in een controlekamer geplaatst om een basislijn voor de corrosiesnelheid vast te stellen. Daarnaast werd een analyse van de corrosiecoupon en de levensduur van de media uitgevoerd. De fabriek was het eens met de vaststelling van AAF dat de gaszuiveraar over zijn nuttige levensduur heen was en vulde de gaszuiveraar aan met nieuwe chemische media. Tijdens het vervangen van het medium en het uitvoeren van onderhoud aan de gaswasser, stelde de SAAFShield DU verhoogde corrosieniveaus vast voor zowel koper als zilver. Toen de gaswasser weer in gebruik werd genomen, waren de corrosieniveaus gedaald tot onder het niveau van voor de vervanging van de media. Omdat de test zo gevoelig en nauwkeurig was, besloot de fabriek om SAAFShield Detecting Units aan te schaffen voor de resterende 24 controlekamers.

De kosten van stilstand zijn het belangrijkste gevolg van corrosie van elektronische apparatuur. In pulp- en papierfabrieken kan corrosie van elektronische regelapparatuur leiden tot het stilleggen van het proces en verloren productietijd. Pulp- en papierfabrieken worden aangemoedigd om reactiviteitsmonitoring te gebruiken om de luchtkwaliteit te bepalen in controlekamers en andere ruimtes met elektronische apparatuur. Controlekamers met corrosiesnelheden van meer dan 300 Å per maand op koper of meer dan 200 Å per maand op zilver kunnen te maken krijgen met kostbare storingen en stilstand als ze niet beschermd worden tegen gasvormige corrosie door middel van methoden zoals gasfase filtratie. De SAAFShield-bewakingstechnologie van AAF was de perfecte oplossing voor de fabriek en biedt het vertrouwen dat de controlekamers nu beschermd zijn tegen kostbare ongeplande uitvaltijd.

FHK Polska

FHK Polska PureMedion Kft.

PureMedion Kft. Elfa spol. s r. o.

Elfa spol. s r. o. Ecotip d.o.o.

Ecotip d.o.o.