Full Service Contract helpt autofabrikant bij het optimaliseren van processen

- Autofabriek

- De grootste fabriek van de autogroep buiten Frankrijk

- Er worden 2400 auto's per dag geproduceerd

- Ongeveer 5000 werknemers

De autofabriek bestaat uit stempel-, carrosserie- en assemblagelijnen. Per dag verlaten ongeveer 2400 verschillende automodellen de fabriek.

Om dat hoge productietempo aan te houden, moet de klant kunnen vertrouwen op efficiënte bedrijfsprocessen, inclusief de filtervoorziening voor alle verschillende toepassingen ter plaatse.

De filterinkoop voor de verschillende toepassingen in deze productielocatie was niet gecoördineerd en daarom werden filters gekocht van een enorme verscheidenheid aan leveranciers. Dit leidde tot coördinatieproblemen die lange levertijden tot gevolg hadden, evenals technische problemen die de productie vertraagden.

AAF bood deze klant een full-service contract aan om de verschillende filters te leveren die op de locatie nodig waren voor elk van de verschillende toepassingsprocessen: luchtfilters, verffilters, waterfilters, oliefilters en hogedrukfilters, met als algemeen doel de energiekosten te verlagen en de levensduur van de filters te verlengen.

Het was van cruciaal belang voor de succesvolle implementatie van een full-service benadering om rekening te houden met alle vereisten van de vele betrokken afdelingen. De afdelingen Onderhoud, Schilderwerk, Inkoop en Toeleveringsketen hadden elk doelen die afzonderlijk moesten worden aangepakt.

Speciale aandacht werd besteed aan de afdeling lakstraten, omdat storingen hier de meest negatieve gevolgen kunnen hebben, namelijk de vervuiling van pas geverfde auto's waarvoor tijdrovend en kostbaar herstelwerk onvermijdelijk zou zijn.

Omdat deze productielocatie hun eerste locatie wereldwijd zou zijn waar een full-service oplossing zou worden geïmplementeerd, had de klant begrijpelijke twijfels of AAF in staat zou zijn om zo'n complex project te beheren. Daarom stemde AAF ermee in om tijdens de implementatiefase een stapsgewijze aanpak te volgen. Dit proces kende een opmerkelijk succes.

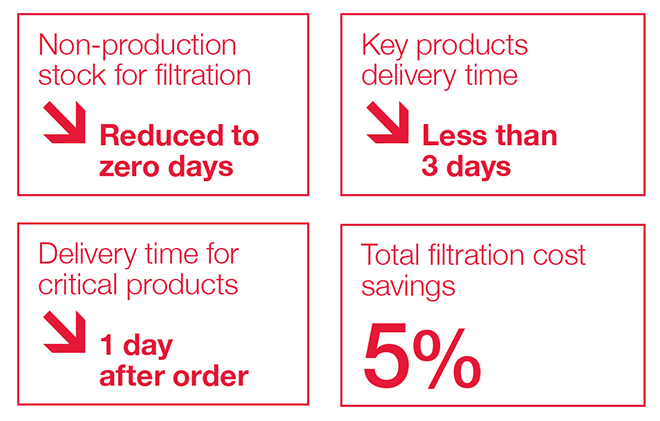

Na enkele maanden van implementatiewerk was de full-service oplossing van AAF volledig uitgevoerd en draait deze al drie jaar betrouwbaar. Sinds de implementatie heeft de klant op deze productielocatie verbazingwekkende verbeteringen doorgevoerd ten opzichte van de situatie voordat ze de samenwerking met AAF aangingen.

Bovendien profiteert de hele autogroep van deze klant van het succes van dit project. Het werd gepresenteerd aan de groep en als gevolg daarvan werd de aanpak gedeeld met hun Europese inkoopafdeling. Ondertussen hebben twee andere fabrieken ook soortgelijke filtratieoplossingen met AAF geïmplementeerd.

- Autofabriek

- De grootste fabriek van de autogroep buiten Frankrijk

- Er worden 2400 auto's per dag geproduceerd

- Ongeveer 5000 werknemers

De autofabriek bestaat uit stempel-, carrosserie- en assemblagelijnen. Per dag verlaten ongeveer 2400 verschillende automodellen de fabriek.

Om dat hoge productietempo aan te houden, moet de klant kunnen vertrouwen op efficiënte bedrijfsprocessen, inclusief de filtervoorziening voor alle verschillende toepassingen ter plaatse.

De filterinkoop voor de verschillende toepassingen in deze productielocatie was niet gecoördineerd en daarom werden filters gekocht van een enorme verscheidenheid aan leveranciers. Dit leidde tot coördinatieproblemen die lange levertijden tot gevolg hadden, evenals technische problemen die de productie vertraagden.

AAF bood deze klant een full-service contract aan om de verschillende filters te leveren die op de locatie nodig waren voor elk van de verschillende toepassingsprocessen: luchtfilters, verffilters, waterfilters, oliefilters en hogedrukfilters, met als algemeen doel de energiekosten te verlagen en de levensduur van de filters te verlengen.

Het was van cruciaal belang voor de succesvolle implementatie van een full-service benadering om rekening te houden met alle vereisten van de vele betrokken afdelingen. De afdelingen Onderhoud, Schilderwerk, Inkoop en Toeleveringsketen hadden elk doelen die afzonderlijk moesten worden aangepakt.

Speciale aandacht werd besteed aan de afdeling lakstraten, omdat storingen hier de meest negatieve gevolgen kunnen hebben, namelijk de vervuiling van pas geverfde auto's waarvoor tijdrovend en kostbaar herstelwerk onvermijdelijk zou zijn.

Omdat deze productielocatie hun eerste locatie wereldwijd zou zijn waar een full-service oplossing zou worden geïmplementeerd, had de klant begrijpelijke twijfels of AAF in staat zou zijn om zo'n complex project te beheren. Daarom stemde AAF ermee in om tijdens de implementatiefase een stapsgewijze aanpak te volgen. Dit proces kende een opmerkelijk succes.

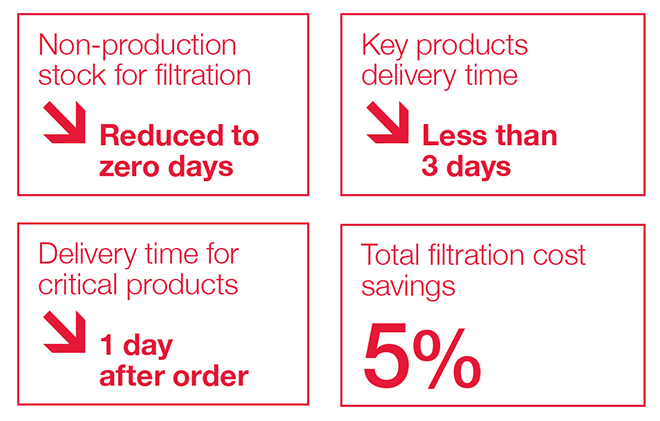

Na enkele maanden van implementatiewerk was de full-service oplossing van AAF volledig uitgevoerd en draait deze al drie jaar betrouwbaar. Sinds de implementatie heeft de klant op deze productielocatie verbazingwekkende verbeteringen doorgevoerd ten opzichte van de situatie voordat ze de samenwerking met AAF aangingen.

Bovendien profiteert de hele autogroep van deze klant van het succes van dit project. Het werd gepresenteerd aan de groep en als gevolg daarvan werd de aanpak gedeeld met hun Europese inkoopafdeling. Ondertussen hebben twee andere fabrieken ook soortgelijke filtratieoplossingen met AAF geïmplementeerd.

FHK Polska

FHK Polska PureMedion Kft.

PureMedion Kft. Elfa spol. s r. o.

Elfa spol. s r. o. Ecotip d.o.o.

Ecotip d.o.o.